فروش الکترود گرافیتی

/۰ دیدگاه /در محصولات هفته /توسط vernaadminتولید شمش قوسی با کوره قوس الکتریکی

شمش قوسی از روش کوره قوس الکتریکی (EAF) تولید میشود.حدود یک چهارم فولاد جهان با روش قوس الکتریکی تولید می شود که از قوس های الکتریکی با جریان بالا برای ذوب قراضه های فولادی و تبدیل آن به فولاد مایع با ترکیب شیمیایی و دمای مشخص استفاده می کند.

گرمایش با قوس خارجی اجازه کنترل حرارتی بهتری نسبت به فرآیند اصلی اکسیژن می دهد ، که در آن گرمایش توسط اکسیداسیون گرمازا از عناصر موجود در بار انجام می شود. این اجازه می دهد تا اضافه شدن آلیاژهای بزرگتر از آنچه در تولید فولاد اکسیژن پایه امکان پذیر است ، انجام شود.

با این حال ، ساخت فولاد با قوس الکتریکی به اندازه اکسید کننده نیست و اختلاط سرباره و فلز به آن شدت نیست. بنابراین ، فولادهای قوس الکتریکی به طور معمول محتوای کربن بالاتر از ۰.۰۵ درصد دارند.

بعلاوه ، آنها معمولاً مقدار نیتروژن بالاتری از ۴۰ تا ۱۲۰ قسمت در میلیون دارند ، در حالی که در فولادهای اکسیژن پایه ۳۰ تا ۵۰ قسمت در میلیون است. نیتروژن که باعث شکنندگی فولاد می شود ، توسط فولاد مایع از هوا در منطقه با دمای بالا قوس جذب می شود. محتوای نیتروژن را می توان با دمیدن گازهای دیگر به داخل کوره ، با گرم شدن با قوس کوتاه و استفاده از جوش منوکسیدکربن کربن یا هم زدن آرگون در مذاب کاهش داد.

نمونه بارگیری شمش :

شارژ

ماده اصلی شارژ کوره قوس الکتریکی برای تولید شمش قوسی ، قراضه است و در دسترس بودن آن با هزینه کم و کیفیت مناسب ضروری است. اهمیت ساخت قراضه هنگام ساختن فولادهایی با قابلیت انعطاف پذیری بالا ، که باید حداکثر محتوای باقی مانده آنها (یعنی مس ، کروم ، نیکل ، مولیبدن و قلع) ۰.۲ درصد باشد ، آشکار می شود.

بیشتر این باقیمانده ها در قراضه و آهن اسفنجی وجود دارد و به جای اکسید شدن در هنگام ساخت شمش قوس، در قراضه های بازیافتی تجمع یافته و افزایش می یابد.

در چنین مواردی بعضی از کارخانه ها ضایعات قراضه خود را با آهن کاهش یافته مستقیم یا آهن کوره بلند که حاوی پس مانده نیستند ، افزایش می دهند. به طور کلی ، محتوای بالاتر کربن ، نیتروژن و باقیمانده ها باعث می شود که روند قوس الکتریکی برای تولید شمش قوس شکل پذیر و کم کربن جذابیت نداشته باشد.

بیشتر واحدهای قراضه درجه های مختلف قراضه را جدا نگه می دارند.کارخانه های با آلیاژ بالا ، مانند تولید کنندگان فولاد ضد زنگ ، قراضه ای با ترکیب مشابه فولاد ساخته شده را جمع می کنند ، خریداری می کنند و شارژ می کنند تا مواد افزودنی آلیاژی گران قیمت را به حداقل برسانند.

کوره:

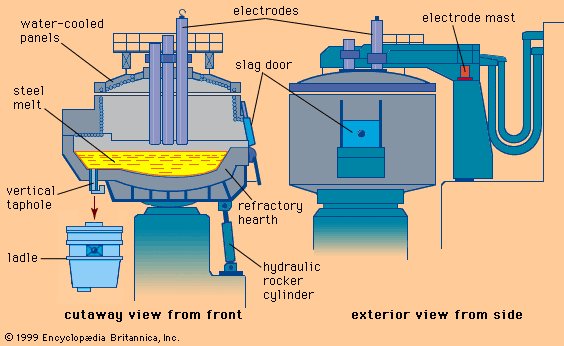

کوره قوس الکتریکی (EAF) یک ظرف استوانه ای چمباتمه ای است که از صفحات فولادی سنگین ساخته شده است. این یک کوره نسوز بشقاب شکل و سه الکترود عمودی دارد که از طریق یک سقف متحرک گنبدی شکل به پایین می رسد (شکل را ببینید).

کوره قوس الکتریکی

قطر پوسته EAF 10 ، ۱۰۰ و ۳۰۰ تنی تقریباً ۲.۵ ، ۶ و ۹ متر است. پوسته بر روی یک راکر هیدرولیکی قرار دارد که کوره را برای ضربه زدن به جلو متمایل می کند و برای برداشتن سرباره به عقب می رسد.

قسمت پایین – به عنوان مثال ، آتشدان – با آجرهای منیزیتی پیوند خورده قیر اندود شده و در یک طرف آن یک سوراخ سوراخ دار کمی مایل و یک فواره یا همانطور که در شکل نشان داده شده است ، یک کوره بیضی شکل و یک سوراخ سوراخ عمودی دارد.

با این ترتیب اخیر ، یک کوره برای ضربه زدن فقط ۱۰ درجه کج می شود و یک جریان شیر کوتاه و کوتاه ایجاد می کند که باعث کاهش اتلاف حرارت و اکسیداسیون مجدد فولاد مایع می شود. قبل از شارژ ، سوراخ سوراخ عمودی از خارج توسط یک صفحه پایین متحرک بسته می شود و با شن و ماسه نسوز پر می شود.

اکثر دیواره های کوره از پانل های قابل تعویض و خنک کننده آب ساخته شده اند. این مواد در داخل توسط مواد نسوز و سرباره پاشیده شده برای محافظت و کاهش گرما پوشانده می شوند.

سقف نیز از پانل های خنک شده با آب ساخته شده و دارای سه دهانه دایره ای با فاصله مساوی برای قرار دادن الکترودهای استوانه ای است. یک دهانه بزرگ سقف دیگر ، به اصطلاح سوراخ چهارم ، برای حذف گاز خارج می شود.

دهانه های اضافی در جداره کوره ، با درب های آب خنک ، برای تزریق لنس ، نمونه برداری ، آزمایش ، بازرسی و تعمیر استفاده می شود. سقف و الکترودها را می توان برای شارژ قراضه و نگهداری کوره بلند کرد و از آنها دور کرد.

الکترودهای گرافیت که توسط یک صنعت تخصصی با استانداردهای بالا تولید شده اند ، در واقع رشته هایی از الکترودهای منفرد هستند که توسط نوک سینه های گرافیتی کوتاه پایان می یابد.

این کار به این دلیل انجام می شود که تولید ، حمل و نقل و کار با الکترودهای کوتاه تر آسان تر است. قطرهای الکترود به اندازه کوره بستگی دارد. یک EAF 100 تنی معمولاً از الکترودهای ۶۰۰ میلی متری استفاده می کند.

سه رشته الکترود به صورت بازوهایی بسته می شوند که از سقف کوره امتداد دارند و به یک دکل متحرک عمودی واقع در کنار کوره پیچ می شوند. دکل فاصله بین هر نوک الکترود و ضایعات یا ذوب را کنترل می کند ، در نتیجه طول قوس و جریان جریان را تنظیم می کند.

تجهیزات منبع تغذیه – به طور معمول یک ترانسفورماتور پایین آورنده ، قطع کننده های مدار خلاuum ، یک تعویض شیر برای کنترل ولتاژ الکترود و یک ترانسفورماتور کوره – در یک طاق بتنی با فاصله کمی از کوره نصب شده است. کابل های خنک کننده با آب سنگین و بازوهای حامل برق ترانسفورماتور کوره را با الکترودها متصل می کنند.

کارخانه های EAF برای تولید شمش قوسی نسبت به کارخانه های فولاد سازی یکپارچه ، که علاوه بر کوره های اکسیژن پایه ، دارای کوره های بلند ، گیاهان زینتر و باتری های کک برای ساخت آهن هستند ، از نظر ساخت ،هزینه کمتری دارند.

EAF همچنین با نرخ تولید پایین مقرون به صرفه است – به عنوان مثال ۱۵۰،۰۰۰ تن تولید شمش قوس در سال – در حالی که کوره های اکسیژن پایه و کوره های بلند انفجاری مربوط به آنها فقط در صورت تولید بیش از ۲،۰۰۰،۰۰۰ تن شمش القایی در سال می توانند هزینه های خود را پرداخت کنند.

علاوه بر این ، EAF ها می توانند به طور متناوب شمش قوسی تولید کنند ، در حالی که کوره بلند با بهترین سرعت بسیار ثابت کار می کند. توان الکتریکی مورد استفاده در عملیات EAF زیاد است و ۳۶۰ تا ۶۰۰ کیلووات ساعت در هر تن فولاد است و سیستم برق نصب شده قابل توجه است. یک EAF 100 تنی اغلب دارای یک ترانسفورماتور ۷۰ مگاولت آمپر است.

فرآیندتولید شمش قوسی

شمش قوسی به این صورت تولید می شود که پس از ضربه زدن به حرارت ، سقف دور شده و کوره بازرسی و در صورت لزوم ترمیم می شود. سپس یک جرثقیل سقفی کوره را با قراضه یک سطل استوانه ای شارژ می کند که برای بارگیری در قسمت بالا باز است و برای شارژ سریع آن دارای یک تهویه است.

سطلهای قراضه به گونه ای بارگذاری می شوند که اطمینان از بالشتگی قراضه های سنگین در هنگام افت بار به داخل کوره برای دستیابی به رسانایی الکتریکی خوب در شارژ ، خطر کم شکستگی الکترود و محافظت مناسب از دیواره کوره در هنگام ذوب شدن.

برای جلوگیری از اکسید شدن زیاد فولاد و تسریع در تشکیل سرباره ، بعضی اوقات سازنده های کربن و سرباره به این شارژ اضافه می شوند. پس از شارژ یک سطل ، سقف دوباره به کوره منتقل می شود و الکترودها پایین می آیند.

Meltdown با تنظیم کم انرژی شروع می شود تا جایی که الکترودها خود را در قراضه سبک بالای شارژ می سوزانند و از دیواره های جانبی در هنگام گرم شدن قدرت بالاتر از گرم شدن محافظت می کنند. با گذاشتن مقداری قراضه در دیواره کوره برای محافظت از آن ذوب نشده ، سطل دوم شارژ می شود و همان روش ذوب سازی دنبال می شود. ذوب قراضه های بسیار سبک گاهی به شارژ سطل سوم یا حتی چهارم نیاز دارد.

پس از ذوب شدن ، سطح کربن در فولاد حدود ۰.۲۵ درصد بالاتر از سطح شیر نهایی است که از اکسید شدن بیش از حد مذاب جلوگیری می کند. در این زمان یک سرباره اساسی تشکیل شده است که معمولاً شامل ۵۵ درصد آهک ، ۱۵ درصد سیلیس و ۱۵ تا ۲۰ درصد اکسید آهن است.

کف کردن سرباره اغلب با تزریق کربن یا مخلوط آهک و کربن ایجاد می شود که با اکسید آهن موجود در سرباره واکنش داده و گاز مونوکسیدکربن تولید می کند. این فوم از دیواره جانبی محافظت می کند و تنظیمات قدرت بالاتر را امکان پذیر می کند.

همانطور که لازم است ، محتوای کربن فولاد یا با دمیدن اکسیژن کاهش می یابد یا با تزریق کربن افزایش می یابد. نمونه برداری می شود ، درجه حرارت بررسی می شود ، موارد اضافی ایجاد می شود و در صورت مناسب بودن شرایط ، کوره را با چرخاندن آن به جلو ضربه می زنند تا فولاد از دهانه یا از سوراخ عمودی به داخل ملاقه جریان یابد.

هنگامی که سرباره ظاهر می شود ، شیب برگشت سریع اعمال می شود و سرباره از درب عقب کوره درون گلدان سرباره ریخته می شود. بعضی از کارخانه ها ۱۵ درصد از فولاد مایع را در کوره می گذارند. این عمل “پاشنه داغ” اجازه جداسازی کامل سرباره را می دهد.

شمش قوسی بسیار تمیز – به عنوان مثال ، با مقدار اکسیژن و گوگرد کم – می تواند با استفاده از دو سرباره در EAF تولید شود. پس از حذف سرباره از اولین ذوب اکسید کننده ، سازنده های جدید سرباره اضافه می شوند که حاوی کربن یا آلومینیوم یا هر دو به عنوان عوامل کاهش دهنده هستند.

سرباره کاهنده جدید ممکن است از ۶۵ درصد آهک ، ۲۰ درصد سیلیس ، کاربید کلسیم یا آلومینا (یا هر سه) تشکیل شود و عملا فاقد اکسید آهن باشد. آلیاژهایی که به راحتی اکسید می شوند ، در این زمان به حداقل می رسند تا تلفات را به حداقل برسانند و کنترل متالورژی را بهبود بخشند.

تصفیه زیر سرباره کاهنده ادامه می یابد تا گرما برای ضربه زدن آماده شود. کل زمان حرارت بسته به نوع شمش قوسی ساخته شده یک تا چهار ساعت است – به مقدار پالایش شده استفاده شده و گرمایش کمکی استفاده می شود.

بسیاری از کارخانه ها دو سرباره استفاده نمی کنند اما پس از ذوب قراضه و ضربه زدن به آن ، در ایستگاه های تصفیه ملاقه شمش قوسی را درمان می کنند. این گیاهان متالورژی ثانویه ، که در زیر بحث شده است ، اجازه می دهد تا EAF فقط به عنوان یک ذوب قراضه بسیار کارآمد کار کند.

هر از گاهی ، با فرسایش نوک قوس ها و اکسید شدن اجاق گاز با دمای بالا ، بدن آنها ، الکترودهای جدیدی به بالای رشته های الکترود در کوره اضافه می شود. الکترودها بسته به نوع کار با سرعت سه تا شش کیلوگرم در هر تن شمش قوسی مصرف می شوند.

نحوه ی خرید و فروش شمش قوسی در شرکت ورنا تجارت اصفهان:

شمش قوسی یکی از محصولات قابل عرضه در شرکت ورناتجارت اصفهان به کارخانجات صنایع فولادی می باشد که شما می توانید با ارسال درخواست رسمی و ارزش افزوده ، در عرض چند روز به هر مقدار شمش فولادی که نیازمند هستید دسترسی پیدا کنید. با کارشناسان ما تماس گرفته و اطلاعات کامل را دریافت نمایید .

منابع

شمش فولادی

/۲ دیدگاه /در محصولات /توسط vernaadminنرمه آهن اسفنجی

/۱ دیدگاه/در سایر /توسط vernaadminمعرفی نرمه آهن اسفنجی

در همه صنایع به فکر این هستند که بهترین استفاده از مواد بشود و چیزی هدر نرود و مخصوصاً این موضوع در صنایع فولاد و آهن نسبت به صنایع دیگر بیشتر حائز اهمیت است. و به فکر این هستند از محصولاتشان و مشتقاتی که به همراه می آورد بهترین استفاده را بکنند .

قبل این که نرمه آهن اسفنجی را معرفی کنیم بهتر است از خود آهن اسفنجی نیز اطلاعاتی داشته باشید. شناخت آهن اسفنجی

معمولاً وقتی آهن اسفنجی را به صورت احیا مستقیم تولید می کنند. مقداری نرمه آهن اسفنجی تولید میشود که به دلیل سایز کوچکی که دارند معمولاً سایزشان از (mm6) کوچیک تر است. و به همین دلیل استفاده از آن ها در کوره موجب تلفات و کاهش تولید محصول می شود.

نرمه آهن اسفنجی چیست؟

مواد اولیه واحد احیا مستقیم، گندله آهن میباشد که در طی فرایند تولید آهن اسفنجی حدود ۵ درصد مواد اولیه به نرمه آهن تبدیل میشود و این ضایعات تولیدشده به صورت لجن ناشی از شستوشوی گازها و نرمه غبارگیرهای واحد احیا به دست می آید و روزانه حجم بسیار بالایی از نرمه آهن اسفنجی انباشته میشود.

به همین دلیل از نرمه آهن اسفنجی بریکت تولید می کنند. از اونجایی که نرمه آهن اسفنجی که توی احیا مستقیم آهن بدست می آید زیاد نیست و تقریبا چیزی حدود کمتر ده درصد از موادی است که از احیا مستقیم بدست می آید. و به همین دلیل بریکت سازی هم محدود است و به دلیل محدود بودنش همانند محصولات دیگر در جهان برای صادرات مطرح نیست چون آن قدر تولید ندارد و برای محصول داخلی به کار می رود.

بعد از این که از طریق احیا مستقیم آهن اسفنجی به دست می آید. آن را سرند می کنند. و نرمه آهن اسفنجی جدا می شود و با مقدار بسیار کمی چسب سیلیکات و آهک ترکیب می شود و در دستگاه فشرده می شود.

بریکت به دلیل ویژگی هایی که دارد. بهتر است درکوره قوس الکتریکی استفاده شود. و مهم ترین دلیل استفاده و ساخت بریکت داشتن محیط زیستی سالم تر است تا با ضایعات آهن و گرد و غبار حاصل از آن بیش از این به محیط زیست آسیب نرساند. و این بریکت تحولی در آلیاژ و مشتقات غیر قابل استفاده ایجاد کرد.

کاربرد نرمه آهن در کوره قوس:

نرمه ی آهن به دلیل وزن کم قابلیت شارژ در کورههای قوس الکتریکی را ندارد و با توجه به مشکلات موجود برای حمل نرمه، جذابیتی زیادی برای صاحبان صنایع دیگر به منظور خرید آن وجود ندارد.

ازاینرو میتوان با تبدیل نرمه به بریکت، دوباره آن را وارد چرخه تولید نمود تا بنا به دلایل زیر، بتوان از آن در کوره قوس الکتریکی استفاده نمود:

۱- عدم امکان انبارش نرمههای آهن اسفنجی

۲- عدم امکان جابجایی مناسب تا محل مصرف (عدم امکان انتقال از طریق نوار نقاله)

۳- هدر رفت بالای آن (به دلیل چگالی و وزن پایین)

۴- درصد بالای خلوص آهن آن( ۸۰% ) به عنوان منبع غنی در تولید فولاد،

قیمت نرمه اهن اسفنجی

قیمت نرمه آهن اسفنجی در واقع توسط متخصصین مربوطه تعیین می شود. اما برای اعلام قیمت نرمه اهن اسفنجی درهر بازه زمانی، نیاز به رصد قیمت روز فرآورده های میانی فولادی داریم. در عین حال بررسی آنالیز نرمه آهن اسفنجی برای مشخص نمودن کیفیت محصول، در تعیین قیمت نرمه اهن اسفنجی ضروری است.

اما این محصول در اغلب موارد، بر اساس پیشنهاد خریداران به صورت مزایده ای تعیین می گردد. البته فروش در برخی از بازه های سال بدون مزایده بصورت قرارداد طولانی مدت از طرف شرکتها اعلام می گردد.

جهت اطلاع از فروش شرکت ورنا تجارت اصفهان و همچنین فروش های مستقیم برای سایر محصولات، لطفا سایت یا کانال اینستاگرام شرکت را رصد نمایید.

برای دریافت آنالیز فرآورده نرمه و توافق در خصوص قیمت خرید، لطفا با واحد فروش شرکت تماس بگیرید.

از مهمترین کاربردهای نرمه آهن اسفنجی:

- به کارگیری ان در واحدهای تولید بریکت آهن است.

- استفاده از آن در تولید لنت ترمز متالیک و نیمه متالیک خودرو در صنعت خودروسازی

آهن اسفنجی چادرملو

/۰ دیدگاه /در سایر /توسط vernaadminآهن اسفنجی چادرملو توسط شرکت معدنی و صنعتی چادرملو که در سال ۱۳۷۱ در یزد به ثبت رسیده است تولید می شود.

موسسین و صاحبان سهام شرکت:

شرکت معدنی و صنعتی چادرملو در شروع با سرمایه گذاری بانک سپه و شرکت ملی فولاد ایران تأسیس شد. در حال حاضر نیز سهامداران شرکت عبارتند از:

- شرکت مدیریت سرمایه گذاری امید

- سازمان توسعه و نوسازی معادن و صنایع معدنی ایران

- شرکت سرمایه گذاری توسعه معادن و فلزات

- سایر سهامداران بخش حقیقی و حقوقی.

توسعه شرکت:

در سال ۱۳۸۳ این شرکت تنها با ۳ خط تولید در معدن چادرملو اقدام به تولید چهار میلیون و ۲۰۰ هزار تن کنسانتره سنگ آهن می نمود.

مدیریت جدید با نگرش توسعه بخشی در فعالیت های شرکت علاوه بر احداث و راه اندازی ۲ خط تولید جدید کنسانتره، راندمان تولید ۵ خط فرآوری را از ظرفیت اسمی هفت و نیم میلون تن به ۱۰ و نیم میلیون تن افزایش داد.

کارخانه چادرملو

در عین حال سنگ بنای مجتمع عظیم صنعتی چادرملو با ساخت و راه اندازی کارخانه گندله سازی چادرملو در ۲۵ کیلومتری اردکان یزد نیز گذاشته شد. با بهره برداری از این واحد فولادی بخشی از کنسانتره تولیدی شرکت برای تولید ۳ میلیون و ۴۰۰ هزار تن گندله آهن به این واحد صنعتی منتقل می گردد.

همچنین با ترسیم چشم اندازه روشنتر برای واحد های معدنی و صنعتی با هدف تکمیل زنجیره خطوط تا مرحله تولید فولاد، شرکت چادرملو با مشارکت در ۲ طرح فولادی اقدام به راه اندازی واحد آهن اسفنجی و کارخانه شمش فولادی نموده است.

شرکت آهن و فولاد ارفع هر یک با ظرفیت ۸۰۰ هزار تن در سال و واحد تولید آهن اسفنجی شرکت آهن و فولاد غدیر ایرانیان با ظرفیت ۸۰۰ هزار تن در سال به توسعه طرح های خود در مجتمع صنعتی ادامه داد.

چادرملو در اوج تحریم های اقتصادی از اجرای طرح های توسعه بخش خود عقب نشینی نکرد و عملیات ساخت کارخانه جدید فولاد سازی را با عزمی جزم به پیش برد و در سال ۱۳۹۷ با تولید حدود ۸۰۰ هزارتن شمش فولاد به یکی دیگر از اهداف خود دست یافت.

ظرفیت این کارخانه، تولید سالانه ۱ میلیون و ۳۰۰ هزار تن شمش فولاد است. به موازات اجرای طرح کارخانه شمش فولاد چادرملو کار ساخت کارخانه نورد سرمد ابرکوه با سرمایه گذاری ۶۵ درصدی چادرملو در ابرکوه یزد آغاز شد.

این واحد نیز با ظرفیت ۵۰۰ هزارتن انواع مقاطع فولادی بعنوان محصول نهایی در زنجیره تولید در اوایل سال ۱۳۹۶ به بهره برداری رسید.

موضوع فعالیت شرکت:

موضوع فعالیت شرکت عبارتست از :

- اکتشاف و استخراج و بهره برداری از معادن سنگ آهن و تولید کنسانتره از آن و تولید گندله

- تولید سنگ آهن (لامپ اور) تولید محصولات فولادی

- نصب و راه اندازی و نگهداری و تعمیرات و بازرسی فنی سرویس تجهیزات و ماشین آلات مورد نیاز شرکت

- خرید و تهیه انواع و اقسام ماشین آلات و تجهیزات و تاسیسات و مصالح مورد نیاز برای انجام موضوع فعالیت شرکت

- انجام خدمات مهندسی، مشاوره، آموزش مدیریت و فراهم نمودن دانش فنـی از داخل و یا خـارج برای تحقق موضـوع فعالیت شرکت

- مشارکت و سرمایه گذاری با اشخاص حقیقی و حقوقی و بانکها و موسسات اعتباری داخلی و خارجی در سایر شرکتها و طرحهای معدنی و صنعتی

- انعقاد قراردادهای پیمانکاری به منظور ارائه خدمات فنی و مهندسی و بهره برداری از معادن و فرآوری آن

- مبادرت به کلیه امور بازرگانی از قبیل خرید و فروش، صادرات و واردات و کلیه امور عملیاتی که به طور مستقیم و یا غیر مستقیم در جهت اجرای موضوع شرکت ضرورت داشته باشد

- انتشار فروش اوراق قرضه و اوراق مشارکت وفق قوانین و مقررات مربوطه مشارکت و سرمایه گذاری در ایجاد شرکتهای جدید در داخل و خارج از کشور و هر نوع خرید و فروش سهام اوراق بهادار

- اخذ تسهیلات مالی و خدماتی از بانکها و موسسات اعتباری غیر بانکی طبق قوانین و مقررات مربوطه و انجام هر نوع عملیات و معاملات که برای حصول به مقاصد شرکت ضروری باشد.

آنالیز آهن اسفنجی چادرملو:

آنالیز آهن اسفنجی چادرملو

خرید و فروش آهن اسفنجی چادرملو در شرکت ورنا تجارت اصفهان

برای خرید و یا فروش آهن اسفنجی چادرملو می توانید با کارشناسان ما تماس گرفته و اطلاعات لازم رو دریافت نمایید.با عرض پوزش به علت نوسانات بازار برای دریافت قیمت روز نیز تماس حاصل نمایید.

منابع:

تعاریف مختلف سنگ آهن(iron ore)

/۲ دیدگاه /در مقالات /توسط vernaadmin[vc_row][vc_column][vc_column_text]

- سنگ آهن (iron ore)، سنگها و مواد معدنی است که می توان آهن فلزی را از آنها به طور اقتصادی استخراج کرد. سنگ معدنها معمولاً غنی از اکسیدهای آهن هستند و رنگ آنها از خاکستری تیره ، زرد روشن یا بنفش عمیق تا قرمز زنگ زده متفاوت است.

- کانسنگی است که ۵ درصد از پوسته زمین را در تشکیل میدهد. با استخراج سنگ آهن خام از پوسته زمین و تفکیک ناخالصیها، پودر تیره رنگ نقره ای – قهوه ای آهن به حاصل میشود.

- ماده اولیه تولید فولاد است و ۹۸ درصد استخراج این ماده در سطح جهان، به منظور تولید فولاد استفاده می شود.

- سنگ معادن حاوی مقادیر بسیار بالایی از هماتیت یا مگنتیت (بیشتر از حدود ۶۰٪ آهن) به عنوان “سنگ طبیعی” یا “سنگ معدن حمل مستقیم” شناخته می شوند ، به این معنی که می توانند مستقیماً در کوره های بلند ساخته شوند

- ماده ای معدنی است که در صورت گرم شدن در حضور گیرنده ، آهن فلزی (Fe) حاصل می شود. تقریباً همیشه از اکسیدهای آهن تشکیل شده است که اشکال اولیه آن مگنتیت (Fe3O4) و هماتیت (Fe2O3) است.

- مهمترین ذخایر سنگ آهن(iron ore) زمین در سنگهای رسوبی یافت می شود. آنها از واکنش های شیمیایی که ترکیب آهن و اکسیژن موجود که در آب های دریایی و شیرین است ، شکل گرفتند. دو ماده معدنی مهم در این ذخایر ، اکسیدهای آهن هستند: هماتیت (Fe2O3) و مگنتیت (Fe3O4). این سنگ معدنهای آهن برای تولید تقریباً هر شی iron آهن و فولادی که امروزه ما استفاده می کنیم – از گیره های کاغذی گرفته تا اتومبیل گرفته تا تیرهای فولادی در آسمان خراش ها – استخراج شده اند.

- در سنگهای آذرین و رسوبی در محیط های مختلف زمین شناسی وجود دارد. بیشتر آنها رسوبی هستند ، اما بسیاری از آنها در اثر هوازدگی تغییر کرده اند ، بنابراین تعیین منشا دقیق آنها دشوار است.سنگ های رسوبی از واکنش های شیمیایی که ترکیب آهن و اکسیژن موجود که در آب های دریایی و شیرین است ، شکل گرفتند. دو ماده معدنی مهم در این ذخایر ، اکسیدهای آهن هستند: هماتیت (Fe2O3) و مگنتیت (Fe3O4). این سنگ معدنهای آهن برای تولید تقریباً هر شی iron آهن و فولادی که امروزه ما استفاده می کنیم – از گیره های کاغذی گرفته تا اتومبیل گرفته تا تیرهای فولادی در آسمان خراش ها – استخراج شده اند.

- بیشترین توزیع مواد معدنی حاوی آهن اکسیدها است و سنگ معدن آهن عمدتا از هماتیت (Fe2O3) تشکیل شده است که قرمز است. مگنتیت (Fe3O4) ، که سیاه است. سنگ لیمونیت یا سنگ آهن (۲Fe2O3 · ۳H2O) که قهوه ای است. و سیدیریت (FeCO3) که قهوه ای کم رنگ است. هماتیت و مگنتیت تا حد زیادی متداول ترین نوع سنگ معدن هستند.

- با توجه به حساسیت مغناطیسی به دو گروه مختلف تقسیم می شود ، یعنی سنگ آهن (iron ore) به شدت مغناطیسی مانند مگنتیت و سنگ آهن مغناطیسی ضعیف (سنگ آهن اکسید شده) شامل مارتیت ، هماتیت ، اسپکولاریت ، لیمونیت و سیدریت

[/vc_column_text][/vc_column][/vc_row][vc_row css=”.vc_custom_1639898100542{border-top-width: 2px !important;border-right-width: 2px !important;border-bottom-width: 2px !important;border-left-width: 2px !important;border-left-style: solid !important;border-right-style: solid !important;border-top-style: solid !important;border-bottom-style: solid !important;border-radius: 10px !important;}” mobile_bg_img_hidden=”no” tablet_bg_img_hidden=”no” woodmart_parallax=”0″ woodmart_gradient_switch=”no” row_reverse_mobile=”0″ row_reverse_tablet=”0″ woodmart_disable_overflow=”0″][vc_column][vc_column_text text_larger=”no”]

سایر محصولات ما

آهن اسفنجی – گندله – سنگ آهن – شمش فولادی – کنسانتره سنگ آهن – پوسته اکسید آهن – میلگرد – فروسیلیکو منگنز – فروسیلیس – فرومنگنز -[/vc_column_text][/vc_column][/vc_row]

شرکت ورناتجارت اصفهان

شرکت ورناتجارت اصفهان بعد از کسب بیست سال تجربه در زمینه خرید و فروش و تهیه مواد فروآلیاژ و آلیاژها با مشارکت جمعی از اساتید و دیگر افراد فعال در صنعت فلزات در سال ۱۳۹۵ تاسیس گردید.

خرید مواد نسوز

خرید الکترود گرافیتی

تماس با ما

031-37791593

021-88870114

فکس :

031-37791590

021-88870120

ایمیل :

verna.tej.isf@gmail.com

WhatsApp :

989131364120+

آدرس

سه راه سیمین، خیابان سهروردی، ساختمان پردیس، طبقه سوم، واحد14

شعبه تهران:

تهران -جردن-کوچه بنیسی (فرزان غربی سابق)-پلاک 47-طبقه هشتم -واحد 2