فروش الکترود گرافیتی

تولید شمش قوسی با کوره قوس الکتریکی

محتوا

شمش قوسی از روش کوره قوس الکتریکی (EAF) تولید میشود.حدود یک چهارم فولاد جهان با روش قوس الکتریکی تولید می شود که از قوس های الکتریکی با جریان بالا برای ذوب قراضه های فولادی و تبدیل آن به فولاد مایع با ترکیب شیمیایی و دمای مشخص استفاده می کند.

گرمایش با قوس خارجی اجازه کنترل حرارتی بهتری نسبت به فرآیند اصلی اکسیژن می دهد ، که در آن گرمایش توسط اکسیداسیون گرمازا از عناصر موجود در بار انجام می شود. این اجازه می دهد تا اضافه شدن آلیاژهای بزرگتر از آنچه در تولید فولاد اکسیژن پایه امکان پذیر است ، انجام شود.

با این حال ، ساخت فولاد با قوس الکتریکی به اندازه اکسید کننده نیست و اختلاط سرباره و فلز به آن شدت نیست. بنابراین ، فولادهای قوس الکتریکی به طور معمول محتوای کربن بالاتر از ۰.۰۵ درصد دارند.

بعلاوه ، آنها معمولاً مقدار نیتروژن بالاتری از ۴۰ تا ۱۲۰ قسمت در میلیون دارند ، در حالی که در فولادهای اکسیژن پایه ۳۰ تا ۵۰ قسمت در میلیون است. نیتروژن که باعث شکنندگی فولاد می شود ، توسط فولاد مایع از هوا در منطقه با دمای بالا قوس جذب می شود. محتوای نیتروژن را می توان با دمیدن گازهای دیگر به داخل کوره ، با گرم شدن با قوس کوتاه و استفاده از جوش منوکسیدکربن کربن یا هم زدن آرگون در مذاب کاهش داد.

نمونه بارگیری شمش :

شارژ

ماده اصلی شارژ کوره قوس الکتریکی برای تولید شمش قوسی ، قراضه است و در دسترس بودن آن با هزینه کم و کیفیت مناسب ضروری است. اهمیت ساخت قراضه هنگام ساختن فولادهایی با قابلیت انعطاف پذیری بالا ، که باید حداکثر محتوای باقی مانده آنها (یعنی مس ، کروم ، نیکل ، مولیبدن و قلع) ۰.۲ درصد باشد ، آشکار می شود.

بیشتر این باقیمانده ها در قراضه و آهن اسفنجی وجود دارد و به جای اکسید شدن در هنگام ساخت شمش قوس، در قراضه های بازیافتی تجمع یافته و افزایش می یابد.

در چنین مواردی بعضی از کارخانه ها ضایعات قراضه خود را با آهن کاهش یافته مستقیم یا آهن کوره بلند که حاوی پس مانده نیستند ، افزایش می دهند. به طور کلی ، محتوای بالاتر کربن ، نیتروژن و باقیمانده ها باعث می شود که روند قوس الکتریکی برای تولید شمش قوس شکل پذیر و کم کربن جذابیت نداشته باشد.

بیشتر واحدهای قراضه درجه های مختلف قراضه را جدا نگه می دارند.کارخانه های با آلیاژ بالا ، مانند تولید کنندگان فولاد ضد زنگ ، قراضه ای با ترکیب مشابه فولاد ساخته شده را جمع می کنند ، خریداری می کنند و شارژ می کنند تا مواد افزودنی آلیاژی گران قیمت را به حداقل برسانند.

کوره:

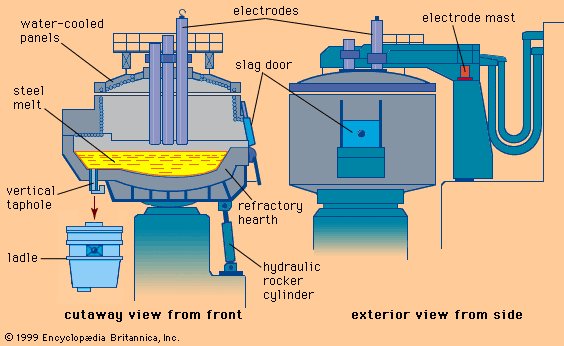

کوره قوس الکتریکی (EAF) یک ظرف استوانه ای چمباتمه ای است که از صفحات فولادی سنگین ساخته شده است. این یک کوره نسوز بشقاب شکل و سه الکترود عمودی دارد که از طریق یک سقف متحرک گنبدی شکل به پایین می رسد (شکل را ببینید).

کوره قوس الکتریکی

قطر پوسته EAF 10 ، ۱۰۰ و ۳۰۰ تنی تقریباً ۲.۵ ، ۶ و ۹ متر است. پوسته بر روی یک راکر هیدرولیکی قرار دارد که کوره را برای ضربه زدن به جلو متمایل می کند و برای برداشتن سرباره به عقب می رسد.

قسمت پایین – به عنوان مثال ، آتشدان – با آجرهای منیزیتی پیوند خورده قیر اندود شده و در یک طرف آن یک سوراخ سوراخ دار کمی مایل و یک فواره یا همانطور که در شکل نشان داده شده است ، یک کوره بیضی شکل و یک سوراخ سوراخ عمودی دارد.

با این ترتیب اخیر ، یک کوره برای ضربه زدن فقط ۱۰ درجه کج می شود و یک جریان شیر کوتاه و کوتاه ایجاد می کند که باعث کاهش اتلاف حرارت و اکسیداسیون مجدد فولاد مایع می شود. قبل از شارژ ، سوراخ سوراخ عمودی از خارج توسط یک صفحه پایین متحرک بسته می شود و با شن و ماسه نسوز پر می شود.

اکثر دیواره های کوره از پانل های قابل تعویض و خنک کننده آب ساخته شده اند. این مواد در داخل توسط مواد نسوز و سرباره پاشیده شده برای محافظت و کاهش گرما پوشانده می شوند.

سقف نیز از پانل های خنک شده با آب ساخته شده و دارای سه دهانه دایره ای با فاصله مساوی برای قرار دادن الکترودهای استوانه ای است. یک دهانه بزرگ سقف دیگر ، به اصطلاح سوراخ چهارم ، برای حذف گاز خارج می شود.

دهانه های اضافی در جداره کوره ، با درب های آب خنک ، برای تزریق لنس ، نمونه برداری ، آزمایش ، بازرسی و تعمیر استفاده می شود. سقف و الکترودها را می توان برای شارژ قراضه و نگهداری کوره بلند کرد و از آنها دور کرد.

الکترودهای گرافیت که توسط یک صنعت تخصصی با استانداردهای بالا تولید شده اند ، در واقع رشته هایی از الکترودهای منفرد هستند که توسط نوک سینه های گرافیتی کوتاه پایان می یابد.

این کار به این دلیل انجام می شود که تولید ، حمل و نقل و کار با الکترودهای کوتاه تر آسان تر است. قطرهای الکترود به اندازه کوره بستگی دارد. یک EAF 100 تنی معمولاً از الکترودهای ۶۰۰ میلی متری استفاده می کند.

سه رشته الکترود به صورت بازوهایی بسته می شوند که از سقف کوره امتداد دارند و به یک دکل متحرک عمودی واقع در کنار کوره پیچ می شوند. دکل فاصله بین هر نوک الکترود و ضایعات یا ذوب را کنترل می کند ، در نتیجه طول قوس و جریان جریان را تنظیم می کند.

تجهیزات منبع تغذیه – به طور معمول یک ترانسفورماتور پایین آورنده ، قطع کننده های مدار خلاuum ، یک تعویض شیر برای کنترل ولتاژ الکترود و یک ترانسفورماتور کوره – در یک طاق بتنی با فاصله کمی از کوره نصب شده است. کابل های خنک کننده با آب سنگین و بازوهای حامل برق ترانسفورماتور کوره را با الکترودها متصل می کنند.

کارخانه های EAF برای تولید شمش قوسی نسبت به کارخانه های فولاد سازی یکپارچه ، که علاوه بر کوره های اکسیژن پایه ، دارای کوره های بلند ، گیاهان زینتر و باتری های کک برای ساخت آهن هستند ، از نظر ساخت ،هزینه کمتری دارند.

EAF همچنین با نرخ تولید پایین مقرون به صرفه است – به عنوان مثال ۱۵۰،۰۰۰ تن تولید شمش قوس در سال – در حالی که کوره های اکسیژن پایه و کوره های بلند انفجاری مربوط به آنها فقط در صورت تولید بیش از ۲،۰۰۰،۰۰۰ تن شمش القایی در سال می توانند هزینه های خود را پرداخت کنند.

علاوه بر این ، EAF ها می توانند به طور متناوب شمش قوسی تولید کنند ، در حالی که کوره بلند با بهترین سرعت بسیار ثابت کار می کند. توان الکتریکی مورد استفاده در عملیات EAF زیاد است و ۳۶۰ تا ۶۰۰ کیلووات ساعت در هر تن فولاد است و سیستم برق نصب شده قابل توجه است. یک EAF 100 تنی اغلب دارای یک ترانسفورماتور ۷۰ مگاولت آمپر است.

فرآیندتولید شمش قوسی

شمش قوسی به این صورت تولید می شود که پس از ضربه زدن به حرارت ، سقف دور شده و کوره بازرسی و در صورت لزوم ترمیم می شود. سپس یک جرثقیل سقفی کوره را با قراضه یک سطل استوانه ای شارژ می کند که برای بارگیری در قسمت بالا باز است و برای شارژ سریع آن دارای یک تهویه است.

سطلهای قراضه به گونه ای بارگذاری می شوند که اطمینان از بالشتگی قراضه های سنگین در هنگام افت بار به داخل کوره برای دستیابی به رسانایی الکتریکی خوب در شارژ ، خطر کم شکستگی الکترود و محافظت مناسب از دیواره کوره در هنگام ذوب شدن.

برای جلوگیری از اکسید شدن زیاد فولاد و تسریع در تشکیل سرباره ، بعضی اوقات سازنده های کربن و سرباره به این شارژ اضافه می شوند. پس از شارژ یک سطل ، سقف دوباره به کوره منتقل می شود و الکترودها پایین می آیند.

Meltdown با تنظیم کم انرژی شروع می شود تا جایی که الکترودها خود را در قراضه سبک بالای شارژ می سوزانند و از دیواره های جانبی در هنگام گرم شدن قدرت بالاتر از گرم شدن محافظت می کنند. با گذاشتن مقداری قراضه در دیواره کوره برای محافظت از آن ذوب نشده ، سطل دوم شارژ می شود و همان روش ذوب سازی دنبال می شود. ذوب قراضه های بسیار سبک گاهی به شارژ سطل سوم یا حتی چهارم نیاز دارد.

پس از ذوب شدن ، سطح کربن در فولاد حدود ۰.۲۵ درصد بالاتر از سطح شیر نهایی است که از اکسید شدن بیش از حد مذاب جلوگیری می کند. در این زمان یک سرباره اساسی تشکیل شده است که معمولاً شامل ۵۵ درصد آهک ، ۱۵ درصد سیلیس و ۱۵ تا ۲۰ درصد اکسید آهن است.

کف کردن سرباره اغلب با تزریق کربن یا مخلوط آهک و کربن ایجاد می شود که با اکسید آهن موجود در سرباره واکنش داده و گاز مونوکسیدکربن تولید می کند. این فوم از دیواره جانبی محافظت می کند و تنظیمات قدرت بالاتر را امکان پذیر می کند.

همانطور که لازم است ، محتوای کربن فولاد یا با دمیدن اکسیژن کاهش می یابد یا با تزریق کربن افزایش می یابد. نمونه برداری می شود ، درجه حرارت بررسی می شود ، موارد اضافی ایجاد می شود و در صورت مناسب بودن شرایط ، کوره را با چرخاندن آن به جلو ضربه می زنند تا فولاد از دهانه یا از سوراخ عمودی به داخل ملاقه جریان یابد.

هنگامی که سرباره ظاهر می شود ، شیب برگشت سریع اعمال می شود و سرباره از درب عقب کوره درون گلدان سرباره ریخته می شود. بعضی از کارخانه ها ۱۵ درصد از فولاد مایع را در کوره می گذارند. این عمل “پاشنه داغ” اجازه جداسازی کامل سرباره را می دهد.

شمش قوسی بسیار تمیز – به عنوان مثال ، با مقدار اکسیژن و گوگرد کم – می تواند با استفاده از دو سرباره در EAF تولید شود. پس از حذف سرباره از اولین ذوب اکسید کننده ، سازنده های جدید سرباره اضافه می شوند که حاوی کربن یا آلومینیوم یا هر دو به عنوان عوامل کاهش دهنده هستند.

سرباره کاهنده جدید ممکن است از ۶۵ درصد آهک ، ۲۰ درصد سیلیس ، کاربید کلسیم یا آلومینا (یا هر سه) تشکیل شود و عملا فاقد اکسید آهن باشد. آلیاژهایی که به راحتی اکسید می شوند ، در این زمان به حداقل می رسند تا تلفات را به حداقل برسانند و کنترل متالورژی را بهبود بخشند.

تصفیه زیر سرباره کاهنده ادامه می یابد تا گرما برای ضربه زدن آماده شود. کل زمان حرارت بسته به نوع شمش قوسی ساخته شده یک تا چهار ساعت است – به مقدار پالایش شده استفاده شده و گرمایش کمکی استفاده می شود.

بسیاری از کارخانه ها دو سرباره استفاده نمی کنند اما پس از ذوب قراضه و ضربه زدن به آن ، در ایستگاه های تصفیه ملاقه شمش قوسی را درمان می کنند. این گیاهان متالورژی ثانویه ، که در زیر بحث شده است ، اجازه می دهد تا EAF فقط به عنوان یک ذوب قراضه بسیار کارآمد کار کند.

هر از گاهی ، با فرسایش نوک قوس ها و اکسید شدن اجاق گاز با دمای بالا ، بدن آنها ، الکترودهای جدیدی به بالای رشته های الکترود در کوره اضافه می شود. الکترودها بسته به نوع کار با سرعت سه تا شش کیلوگرم در هر تن شمش قوسی مصرف می شوند.

نحوه ی خرید و فروش شمش قوسی در شرکت ورنا تجارت اصفهان:

شمش قوسی یکی از محصولات قابل عرضه در شرکت ورناتجارت اصفهان به کارخانجات صنایع فولادی می باشد که شما می توانید با ارسال درخواست رسمی و ارزش افزوده ، در عرض چند روز به هر مقدار شمش فولادی که نیازمند هستید دسترسی پیدا کنید. با کارشناسان ما تماس گرفته و اطلاعات کامل را دریافت نمایید .

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.